Kruszywo

W chudym betonie (B7,5) kruszywem jest piasek, natomiast w betonie klasy B15 piasek i żwir średnicy do 31,5 mm. Do zapraw stosuje się piasek drobny o ziarnach średnicy do 2 mm. Czasem do tynków o specjalnej fakturze dodaje się grubszy piasek (do 4 mm).

Pamiętaj! Kruszywo nie może być zanieczyszczone kawałkami drewna, szkła, roślin, ziemią roślinną, torfem ani gruntem pylastym czy ilastym. Wszystkie zanieczyszczenia trzeba usunąć – najlepiej przesiać piasek i żwir przez sita (tzw. rafki).

| |

| |

| |

| |

Cement

Podczas budowy domu jednorodzinnego zwykle używa się cementów portlandzkiego (CEM I) i portlandzkiego z dodatkami (CEM II). Do wykonywania zapraw murarskich, tynkarskich i mieszanek betonowych stosuje się cementy klas 32,5 i 42,5. Cementy portlandzkie nadają się do mieszanek wykonywanych w obniżonej temperaturze (gdy średnia temperatura w ciągu doby spada poniżej +10°C). W podwyższonej temperaturze, na przykład w czasie upałów, lepiej sprawdzi się cement hutniczy (CEM III). Można z niego wykonywać zaprawy tynkarskie i murarskie lub beton na posadzki lub ogrodzenia.

Pamiętaj! Kupuj cement w oznakowanych workach. Zanim kupisz, sprawdź, czy nie jest zwietrzały (zbrylony) lub zawilgocony – taki nie nadaje się do zastosowania.

| |

| |

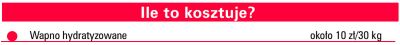

Wapno

Dziś nie trzeba już dołować wapna. Można kupić gotowe wapno hydratyzowane w postaci suchej mieszanki pakowanej w worki. Dodaje się je do cementowo-wapiennych zapraw murarskich i tynkarskich, co poprawia ich urabialność.

Uwaga! Stosując wapno, należy zachować szczególną ostrożność ze względu na jego żrące właściwości. Wszystkie prace trzeba wykonywać w rękawicach i uważać, aby wapno nie zetknęło się ze skórą lub z oczami.

| |

| |

Domieszki

Domieszki dodawane do zaprawy lub mieszanki betonowej zmieniają niektóre jej właściwości. Plastyfikatory – domieszki uplastyczniające – zwiększają ciekłość mieszanki, umożliwiają zatem uzyskanie rzadszej mieszanki, którą łatwiej ułożyć. Superplastyfikatory – domieszki upłynniające – umożliwiają zmniejszenie ilości wody zarobowej i poprawiają urabialność mieszanki. Zwiększają wytrzymałość, wodoszczelność i mrozoodporność betonu. Niektóre domieszki przyspieszają twardnienie zaprawy lub mieszanki betonowej, są też takie, które umożliwiają prowadzenie robót w dużym zakresie temperatury (często od +35°C do -5°C, a nawet -10°C). Są też domieszki opóźniające twardnienie betonu szczególnie przydatne podczas betonowania w czasie upału. Domieszki napowietrzające zwiększają mrozoodporność oraz zmniejszają nasiąkliwość stwardniałego betonu. Większość domieszek ma postać płynną, można je kupić w plastikowych opakowaniach 0,5, 2 i 5 l.

Na opakowaniu powinny być informacje o właściwościach domieszki, ilości i sposobie jej dozowania. Domieszka stanowi zazwyczaj nie więcej niż 2% masy cementu.

| |

| |

| |

| |

Woda

Najlepiej kierować się zasadą, że każda woda zdatna do picia nadaje się na wodę zarobową. Jeśli chce się wykorzystać wodę z rzeki lub jeziora, najlepiej sprawdzić jej przydatność w laboratorium budowlanym.

Słowniczek

woda + cement = zaczyn cementowy

woda + cement + piasek = zaprawa cementowa

woda + cement + piasek + wapno = zaprawa cementowo-wapienna

woda + cement + piasek + żwir = mieszanka betonowa

BETON

Jaki beton do czego

Na budowie można w miarę poprawnie przygotować samodzielnie beton o niskiej wytrzymałości – B7,5 – i beton klasy B15. Samodzielnie bardzo trudno przygotować beton wyższej klasy, tak aby miał dobrą jakość.

Beton B7,5, tak zwany chudy beton, wykorzystuje się jako podkład pod fundamenty, układa się z niego szlichtę, czyli warstwę wyrównawczą podłogi, a także warstwę dociskową w tarasach.

Z betonu B15 układa się fundamenty (ławy, ściany, płyty), stropy, wieńce w stropach, warstwę podłogi na gruncie, wieńce i słupki w ściankach kolankowych, nadproża monolityczne i schody.

Betony wyższych klas, czyli o wyższej wytrzymałości, trudniej wykonać tak, by zachowały odpowiednią jakość.

Dobry beton, czyli jaki

Beton to stwardniała mieszanka cementu, kruszywa, wody i domieszek. Ilość i proporcje składników trzeba dobrać tak, by zapewnić potrzebną konsystencję mieszanki betonowej oraz zaplanowaną szczelność i wytrzymałość betonu. Zwykle do ustalenia składu potrzebne są normy, tablice, na podstawie których określa się recepturę roboczą 1 m3 mieszanki.

Ważna jest ilość piasku, zwykle powinno to być przynajmniej 30% masy całego kruszywa. Potrzebną konsystencję zapewnia odpowiedni stosunek masy cementu do wody (im wartość ta jest mniejsza, tym większa ciekłość mieszanki) lub specjalnie dobrane domieszki.

Chudy beton powinien mieć konsystencję mokrej ziemi. Tak gęstą mieszankę, która zawiera mało cementu, trudno dokładnie wymieszać w betoniarce. Jeśli ma być wykorzystana jako podkład stabilizujący grunt pod fundamenty, lepiej zrobić ją od razu w wykopie fundamentowym.

Gdy betonuje się w obniżonej temperaturze, trzeba zmniejszyć ilość wody zarobowej o 10-20% i dodać odpowiednią domieszkę.

Pamiętaj! Nie wolno dolewać wody, by upłynnić mieszankę betonową. Do zbyt gęstej mieszanki lepiej dodać zaczyn cementowy o takiej samej proporcji cementu do wody.

Uwaga na nową klasyfikację

Po wstąpieniu Polski do Unii Europejskiej zacznie nas obowiązywać europejska norma dotycząca betonów: PN EN 206-1: 2003, która zastąpi kilka dotychczas obowiązujących polskich norm. Zmienia ona sposób oznaczania klasy wytrzymałości betonu. Składa się ono z liter: C (beton zwykły) lub LC (beton lekki) oraz dwóch liczb. Pierwsza oznacza wytrzymałość charakterystyczną oznaczaną na walcach średnicy podstawy 15 cm i wysokości 30 cm. Druga to wytrzymałość gwarantowana określana na próbkach sześciennych o boku 15 cm – odpowiada ona wytrzymałości w dotychczasowych oznaczeniach.

| |

| |

Przepis na chudy beton z cementu portlandzkiego CEM I 32,5

Składniki:

na 1 m3:

- 160 kg cementu

- 2200 kg piasku

- około 75 l wody (konsystencja ma przypominać mokrą ziemię)

na worek cementu 25 kg:

- 25 kg (19 l) cementu

- 344 kg (211 l) piasku

- około 11 l wody

Kolejność dozowania i zagęszczanie:

Na przygotowane podłoże rozsypuje się warstwę piasku, a na nim warstwę cementu. Następnie dokładnie miesza się – na przykład grabiami – oba składniki do uzyskania jednolitej barwy. Tak przygotowaną warstwę skrapia się ostrożnie małą ilością wody i ubija drewnianym drążkiem.

Pielęgnacja:

Świeża mieszanka zawiera mało wody, która mogłaby zbyt szybko wyparować, dlatego od razu po zagęszczeniu chudy beton trzeba przykryć folią.

Przepis na beton B15 z cementu portlandzkiego CEM I 32,5 o konsystencji półciekłej

Składniki:

na 1 m3:

- 275 kg cementu

- 590 kg piasku

- 1377 kg żwiru

- 165 l wody

na betoniarkę pojemności 200 l:

- 44 kg (34 l) cementu

- 94 kg (59 l) piasku

- 220 kg (129 l) żwiru

- 26 l wody

na worek cementu 25 kg:

- 25 kg (19 l) cementu

- 54 kg (34 l) piasku

- 125 kg (74 l) żwiru

- 15 l wody

Kolejność dozowania:

Po dokładnym odmierzeniu składników do betoniarki wlewamy część wody i wsypujemy cement. Dosypujemy stopniowo piasku i żwiru, dolewając jednocześnie resztę wody. Płynne domieszki dolewa się na końcu rozmieszane z wodą, chyba że producent zaleca inaczej.

Czas mieszania:

Ma on wpływ na jakość mieszanki betonowej i wytrzymałość stwardniałego betonu. Zbyt długie mieszanie powoduje rozdzielenie się składników, przez co obniża się wytrzymałość betonu.

Czas mieszania składników zależy od konsystencji mieszanki – średnio jest to pięć minut.

Czas zużycia:

Mieszanka musi być zużyta jak najszybciej (zanim zacznie twardnieć), dlatego ważny jest czas transportu z betoniarki na miejsce betonowania oraz czas ułożenia i zagęszczania. Zazwyczaj powinno to być nie więcej niż półtorej godziny od chwili zarobienia, jeśli temperatura otoczenia nie przekracza 20°C; gdy temperatura jest wyższa – nie więcej niż godzina.

| |

| |

Betonowanie

Układanie. Na małej budowie zwykle przewozi się mieszankę betonową taczkami. Najlepiej, jeśli betoniarkę ustawi się jak najbliżej miejsca betonowania, gdyż największa odległość, na jaką można przewozić mieszankę taczką, to 40 m. By uniknąć rozwarstwienia składników mieszanki, wysokość, z jakiej będzie zrzucana mieszanka, nie powinna przekraczać 1 m. Im bardziej ciekła mieszanka, tym wysokość ta powinna być mniejsza. Ciekłą mieszankę należy układać za pomocą rur lub rynien, z wysokości nieprzekraczającej 50 cm.

Pamiętaj! Przed ułożeniem mieszanki betonowej inspektor nadzoru powinien sprawdzić, czy odpowiednio wykonano deskowanie i ułożono zbrojenie.

Należy unikać betonowania w czasie opadów deszczu, upałów i przy temperaturze powietrza poniżej 5°C, ponieważ trudno jest wtedy zapewnić odpowiednie warunki do wiązania betonu. Nie powinno się robić dłuższych przerw w betonowaniu. Gdy jednak będzie to niemożliwe i betonowanie przerwie się na dłużej niż trzy godziny, przed ułożeniem kolejnej partii betonu trzeba odpowiednio przygotować połączenie nowego betonu ze starym. Jeżeli przerwa jest na tyle długa, że beton stwardnieje, przed wznowieniem betonowania wierzchnią warstwę trzeba skuć młotkiem, oczyścić z luźnych fragmentów betonu i polać wodą. Zagęszczanie ręczne. Ułożoną mieszankę – zwłaszcza tę o konsystencji ciekłej i półciekłej – można zagęścić ręcznie poprzez sztychowanie prętem stalowym. Najlepiej zagęszczać warstwę grubości 10-20 cm, po czym zaraz układać następną.

Sztychowanie kolejnej warstwy trzeba wykonywać tak, by końce pręta wchodziły na głębokość 5-10 cm w poprzednią warstwę. Mieszankę betonową plastyczną zagęszcza się przez tak zwane rydlowanie – czyli drążkiem drewnianym lub prętem stalowym spłaszczonym na końcu. Dzięki temu dobrze wypełnia deskowanie i przenika między prętami zbrojenia. Z betonu usuwa się w ten sposób powietrze, co go uszczelnia.

Oprócz sztychowania w narożach i tam, gdzie jest gęsto ułożone zbrojenie, należy jednocześnie opukiwać deskowanie (szczególnie słupów) młotkami drewnianymi lub drągami. Trzeba uderzać nie w deski, lecz w listwy, którymi deski są połączone. Opukiwanie deskowania sprawia, że odsuwają się od niego większe ziarna kruszywa, co zapobiega powstawaniu tak zwanych raków (pustek). Daje to jednak efekty tylko wtedy, gdy mieszanka jest ciekła lub półciekła.

Beton jest zagęszczony, jeśli jego powierzchnia jest wyrównana, a na powierzchnię i przez nieszczelności deskowania wypływa zaczyn cementowy.

Pielęgnacja. Mieszance betonowej należy zapewnić korzystne warunki wiązania. Najważniejsze jest utrzymanie właściwej wilgotności betonu przez co najmniej siedem dni – jeśli spoiwem jest cement portlandzki – bądź 14 dni – jeśli spoiwem jest cement hutniczy. Ściany fundamentowe trzeba polewać wodą kilka razy dziennie, zwłaszcza latem, gdy jest gorąco.

Równie ważne jest ochronienie betonu przed działaniem promieni słonecznych, deszczu, wiatru, a także zbyt wysokiej temperatury powietrza. Zaraz po ułożeniu i zagęszczeniu trzeba nakryć go folią lub matami słomianymi. To, kiedy możemy wejść na beton, zależy od tego, czy osiągnął minimalną wytrzymałość. Na przykład na beton B15 z cementu portlandzkiego twardniejący w temperaturze około 15°C można ostrożnie wejść po jednym dniu.

Czy wiesz, że...

Do betoniarki wsypuje się tyle składników, by mieszanka zajmowała około 0,8 jej objętości. Wtedy składniki na pewno zostaną dobrze wymieszane.

Jeśli wykonuje się mieszankę betonową w obniżonej temperaturze (poniżej 5°C), powinno się podgrzać składniki. Najłatwiej jest w przypadku wody. Miesza się jej znaczną część z kruszywem, potem dodaje cement z resztą wody. Gdyby wsypać cement od razu do gorącej wody, natychmiast by związał (wystarczy, żeby woda miała nieco ponad 50°C).

Jeśli dodaje się domieszkę umożliwiającą betonowanie w obniżonej temperaturze, wówczas nie trzeba podgrzewać żadnego ze składników, wystarczy tylko, by nie były zmrożone lub zawilgocone.

Pamiętaj! Jeśli betonowanie w niskiej temperaturze nie jest konieczne, lepiej odłóż je na później – unikniesz w ten sposób ryzyka uzyskania niedostatecznie wytrzymałego betonu.

W ciągu godziny w betoniarce pojemności 200 l można przygotować około 1 m3 mieszanki betonowej.

Jeśli potrzeba więcej mieszanki na godzinę – na przykład do wykonania stropu – zastanów się nad zamówieniem gotowego betonu lub nad mieszaniem jednocześnie betonu w dwu lub trzech betoniarkach.

Na przykład na około 65 m2 ław fundamentowych o wymiarach 60 x 30 cm potrzeba około 12 m3 betonu B15 i prawie 6 m3 chudego betonu na podlewkę grubości 10 cm.

Gęstość cementu, piasku i żwiru podawana zwykle w tablicach to gęstość właściwa – na przykład 3,1 kg/l dla cementu i 2,65 kg/l dla piasku. Wartości te wykorzystuje się do sporządzenia roboczej receptury mieszanki. W rzeczywistości podczas wsypywania cementu, piasku lub żwiru do wiadra lub taczki ulega on spulchnieniu i zajmuje więcej miejsca. Dlatego w 10-litrowym wiadrze nie zmieści się 31 kg cementu, lecz jedynie 13 kg, ponieważ gęstość nasypowa cementu to średnio 1,3 kg/l. Podobnie jest z piaskiem – w 10-litrowym wiadrze zmieści się 16,3 kg, a nie 26,5 kg, gdyż gęstość nasypowa piasku to 1,63 kg/l. Odmierzając składniki wiadrami, wystarczy wyrównać powierzchnię – najlepiej ściągając nadmiar deską; nie należy zawartości wiadra ugniatać ani utrząsać.

Betonując strop gęstożebrowy, mieszankę betonową można transportować tylko po sztywnych pomostach z desek (grubości co najmniej 38 mm) ułożonych prostopadle do belek stropowych. Beton układa się na całej rozpiętości stropu, posuwając się prostopadle do belek. Pojemność taczki do rozwożenia mieszanki nie powinna być większa od 75 dm3. Zależnie od wysokości pustaków na 10 m2 stropu zużywa się od 0,7 do 0,92 m3 mieszanki betonowej.

Beton z kruszywem lekkim, na przykład keramzytem, jest trudniejszy do przygotowania na budowie. Dobierając składniki, trzeba bowiem uwzględniać porowatość kruszywa, jego zdolność do wchłaniania wody oraz dokładnie przestrzegać szczególnych przepisów na mieszankę. Inna jest kolejność dozowania składników i wydłuża się nieco czas wykonania, by kruszywo było dostatecznie nawilżone.

Taki beton nadaje się na przykład do wypełniania pustaków zasypowych do murowania ścian fundamentowych.

ZAPRAWY MURARSKIE

Jaka zaprawa do czego

Do murowania używa się głównie zapraw cementowych i cementowo-wapiennych. Trzeba pamiętać o tym, że zaprawa nie może mieć wyższej marki niż klasa wytrzymałości cegieł, pustaków czy bloczków użytych do murowania.

Zaprawy cementowe mają dobrą przyczepność, wytrzymałość i małą nasiąkliwość, ale są dość trudno urabialne. Można do nich dodawać domieszki uszczelniające, które zapewnią wodoszczelność. Urabialność zaprawy może poprawić dodanie do wody zarobowej specjalnego plastyfikatora. Zaprawy cementowe nadają się szczególnie do mocno obciążonych murów i ścian pozostających w stałym otoczeniu wilgoci, na przykład ścian fundamentowych. Zalecane są również do murowania kominów. Łączy się na nie zwłaszcza bloczki betonowe i cegły klinkierowe.

Zaprawy cementowo-wapienne dzięki zawartości wapna są dobrze urabialne, dostatecznie wytrzymałe oraz dość szybko wiążą i twardnieją. To podstawowy rodzaj zapraw wykorzystywanych do murowania ścian.

Markowa zaprawa cementowa

Od proporcji, w jakiej zmiesza się cement z piaskiem, zależy wytrzymałość zaprawy, czyli jej marka. Im więcej części piasku na jedną część cementu, tym słabsza zaprawa i niższa marka:

- 1:5 – zaprawa marki M3,

- 1:4 – zaprawa marki M5,

- 1:3 – zaprawa marki M8.

Zaprawy cementowe przygotowuje się zazwyczaj z cementu portlandzkiego klasy 32,5 lub 42,5 i piasku o ziarnach średnicy do 2 mm.

Markowa zaprawa cementowo-wapienna

Proporcje składników sypkich, z których przygotowuje się zaprawę, podaje się, określając kolejno objętość cementu, wapna i piasku:

- 1:1:4 – zaprawa marki M3,

- 1:0,5:4,5 – zaprawa marki M5.

Zaprawy cementowo-wapienne przygotowuje się z cementu portlandzkiego klasy 32,5, wapna hydratyzowanego i piasku o ziarnach średnicy do 2 mm.

Przepisy na zaprawę cementową o konsystencji plastycznej

zaprawa M3

na 1 m3:

- 268 kg cementu

- 2064 kg piasku

- około 340 l wody

na betoniarkę pojemności 200 l:

- 43 kg (33 l) cementu

- 330 kg (206 l) piasku

- około 54 l wody

na worek cementu 25 kg:

- 25 kg cementu

- 192 kg (120 l) piasku

- około 32 l wody

zaprawa M5

na 1 m3:

- 327 kg cementu

- 2000 kg piasku

- około 350 l wody

na betoniarkę pojemności 200 l:

- 52 kg cementu

- 320 kg (200 l) piasku

- około 56 l wody

na worek cementu 25 kg:

- 25 kg cementu

- 177 kg (110 l) piasku

- około 27 l wody

zaprawa M8

na 1 m3:

- 412 kg cementu

- 1904 kg piasku

- około 360 l wody

na betoniarkę pojemności 200 l:

- 66 kg cementu

- 305 kg (190 l) piasku

- około 58 l wody

na worek cementu 25 kg:

- 25 kg cementu

- 115 kg (72 l) piasku

- około 22 l wody

Przygotowanie:

Do betoniarki wlewa się najpierw trochę wody, a następnie dosypuje pozostałe składniki zaprawy i dolewa resztę wody. Całość miesza się około dwóch minut.

Czas zużycia:

Zaprawa cementowa powinna być zużyta w ciągu dwóch godzin od wykonania.

Przepisy na zaprawę cementowo-wapienną o konsystencji plastycznej

zaprawa M3

na 1 m3:

- 191 kg cementu

- 106 kg wapna hydratyzowanego

- 1760 kg piasku

- około 470 l wody

na betoniarkę pojemności 200 l:

- 30,5 kg (23,5 l) cementu

- 17 kg (42,5 l) wapna hydratyzowanego

- 282 kg (176 l) piasku

- około 75 l wody

na worek cementu 25 kg:

- 25 kg cementu

- 14 kg (35 l) wapna hydratyzowanego

- 230 kg (144 l) piasku

- około 61 l wody

zaprawa M5

na 1 m3:

- 266 kg cementu

- 74 kg wapna hydratyzowanego

- 1840 kg piasku

- około 420 l wody

na betoniarkę pojemności 200 l:

- 42,5 kg (33 l) cementu

- 12 kg (30 l) wapna hydratyzowanego

- 294 kg (184 l) piasku

- około 67 l wody

na worek cementu 25 kg:

- 25 kg cementu

- 7 kg (17,5 l) wapna hydratyzowanego

- 173 kg (108 l) piasku

- około 55 l wody

Przygotowanie:

Do betoniarki wlewa się około 2/3 wody i wsypuje na zmianę cement i wapno, a gdy się połączą, dodaje się piasek, resztę wody i miesza jeszcze trzy-cztery minuty.

Czas zużycia:

Zaprawa cementowo-wapienna powinna być zużyta przed upływem pięciu godzin. Jeśli temperatura jest wyższa niż 25°C, czas ten skraca się do godziny.

Murowanie

Grubość spoin. Z tradycyjnej zaprawy cementowej i cementowo-wapiennej robi się spoiny grubości 10-15 mm. Jeśli mur nie będzie tynkowany, spoiny dokładnie wypełnia się zaprawą. Jeżeli natomiast ściana będzie tynkowana, muruje się ją na niepełną spoinę, czyli przy zewnętrznych licach nie wypełnia się spoin na głębokość 5-10 mm. Dzięki temu zwiększy się przyczepność tynku.

Cegły, bloczki, pustaki. Elementy, z który wznosi się mur, powinny być czyste. Jeśli są bardzo suche (szczególnie latem), powinno się je zwilżyć wodą, zwłaszcza te, które muruje się na zaprawę cementową. Nie będą wówczas odciągały wody z zaprawy.

Pamiętaj! Nakładając zaprawę kielnią, nie wciskaj jej w szczeliny pustaków, aby nie obniżyć izolacyjności cieplnej ściany.

Czy wiesz, że...

Najłatwiej murować, używając zaprawy o konsystencji plastycznej: jest na tyle rzadka, że łatwo się nakłada, a na tyle gęsta, że nie spływa z murowanych elementów.

Przeciętnie na metr sześcienny zaprawy cementowej lub cementowo-wapiennej potrzeba około

metra sześciennego piasku o ziarnach 0-2 mm.

Do wymurowania 1 m2 ściany potrzeba:

- 84 l zaprawy cementowo-wapiennej lub 66 l zaprawy cementowej – jeśli ściana ma grubość 25 cm i muruje się ją z cegieł,

- 22 l zaprawy cementowo-wapiennej – jeśli ściana ma grubość 24 cm i muruje się ją z bloczków z betonu komórkowego.

Zaprawa tradycyjna dość dobrze przewodzi ciepło i dlatego nie jest polecana do murowania ścian zewnętrznych, które nie będą ocieplane. Jeśli zatem murujesz ściany jednowarstwowe, upewnij się, czy producent pustaków lub bloczków dopuszcza używanie tradycyjnej zaprawy cementowo-wapiennej. A jeśli tak, to jaka powinna być maksymalna grubość spoin.

Przerywając na jakiś czas murowanie ścian, powinno się nakryć ostatnią warstwę muru folią lub papą i przycisnąć ją deskami lub cegłami. W ten sposób zabezpieczy się mur przed opadami. Jest to bardzo ważne, gdy muruje się ściany z materiałów nasiąkliwych (na przykład betonu komórkowego) i drążonych (na przykład pustaków ceramicznych).

ZAPRAWY TYNKARSKIE

Najpopularniejsze i bardzo często przygotowywane na placu budowy są tynkarskie zaprawy cementowo-wapienne. Robi się z nich trójwarstwowe tynki wewnętrzne i zewnętrzne.

Pamiętaj! Nie można tynkować ścian zewnętrznych, jeśli temperatura spadła poniżej 5°C, pada deszcz, wieje bardzo silny wiatr lub kiedy na tynkowaną powierzchnię intensywnie świeci słońce bądź wkrótce zacznie na nią świecić. Najlepiej, gdy temperatura nie spada poniżej 10°C i nie jest wyższa niż 30°C.

Dobry tynk, czyli jaki

Tynki cementowo-wapienne wykonuje się z cementu portlandzkiego lub portlandzkiego z dodatkami klasy 32,5 lub 42,5, piasku i wapna hydratyzowanego. Im drobniejszy piasek, tym gładsza będzie powierzchnia tynku. Do ostatecznej warstwy tynku – gładzi – najlepiej dodawać bardzo drobny piasek o ziarnach średnicy 0,25-0,5 mm. Jeśli tynk ma mieć chropowatą powierzchnię, do zaprawy dodaje się kruszywo o większych ziarnach (średnicy do 4 mm), czyli gruby piasek i drobny żwir.

Pamiętaj! Wykonując różnego rodzaju tynki, trzeba się kierować zasadą: słabsze na mocniejsze. To znaczy na warstwę z zaprawy mocniejszej (wyższej marki) nakładać warstwę z zaprawy o mniejszej wytrzymałości (niższej marki).

Przepisy na zaprawę tynkarską z cementu CEM I 32,5 do wykonania trójwarstwowego tynku cementowo-wapiennego

Pierwsza warstwa – obrzutka, druga warstwa – narzut, warstwa wierzchnia – gładź.

na 1 m3:

obrzutka:

- 190 kg cementu

- 106 kg wapna hydratyzowanego

- 1548 kg piasku

- 320 l wody

narzut:

- 146 kg cementu

- 123 kg wapna hydratyzowanego

- 1597 kg piasku

- 310 l wody

gładź:

- 100 kg cementu

- 111 kg wapna hydratyzowanego

- 1630 kg piasku

- 310 l wody

na betoniarkę pojemności 200 l:

obrzutka:

- 30 kg (23 l) cementu

- 17 kg (34 l) wapna hydratyzowanego

- 248 kg (155 l) piasku

- 51 l wody

narzut:

- 23 kg (18 l) cementu

- 20 kg (40 l) wapna hydratyzowanego

- 255 kg (159 l) piasku

- 50 l wody

gładź:

- 16 kg (12 l) cementu

- 18 kg (36 l) wapna hydratyzowanego

- 260 kg (163 l) piasku

- 50 l wody

na worek cementu 25 kg:

obrzutka:

- 25 kg (19 l) cementu

- 14 kg (28 l) wapna hydratyzowanego

- 203 kg (127 l) piasku

- 42 l wody

narzut:

- 25 kg (19 l) cementu

- 21 kg (42 l) wapna hydratyzowanego

- 274 kg (171 l) piasku

- 53 l wody

gładź:

- 25 kg (19 l) cementu

- 28 kg (56 l) wapna hydratyzowanego

- 408 kg (255 l) piasku

- 77 l wody

Przygotowanie:

Do betoniarki wlewa się około 2/3 wody i wsypuje na zmianę cement i wapno, a gdy się połączą, dodaje piasek, resztę wody i miesza jeszcze trzy-cztery minuty.

Czas zużycia:

Cementowo-wapienną zaprawę tynkarską powinno się zużyć w ciągu trzech godzin.

Tynkowanie

Obrzutka. Powinna mieć grubość 3-4 mm na ścianach i 4 mm na suficie. Zamiast z zaprawy cementowo-wapiennej można ją zrobić z bardzo rzadkiej zaprawy cementowej o dużej zawartości cementu. Jednak na zewnątrz i w pomieszczeniach narażonych na wilgoć lepsza jest obrzutka cementowo-wapienna.

Narzut. To najgrubsza warstwa tynku trójwarstwowego, ma 8-15 mm. Nanosi się ją po związaniu obrzutki, ale jeszcze przed jej stwardnieniem. Narzut wyrównuje się łatą, a w narożnikach pacą w kształcie kątownika.

Gładź. Stanowi wykończeniową warstwę tynku. Ma 1-3 mm grubości. Zaprawę narzuca się ręcznie na związany narzut i zaciera gładką pacą. Zaprawa na gładź zawiera bardzo drobny piasek i więcej wapna niż narzut – jest bardziej tłusta.

Czy wiesz, że...

Stosując kolorowy piasek (barwiony polimerami), można uzyskać kolorowy tynk zewnętrzny.

PRZYDATNY SPRZĘT

| | | | ||

| Betoniarki: 1-fazowa pojemności 110 l – 1100-1300 zł; 2-fazowa pojemności 150 i 200 l – 1400-1500 zł. | | |

| | | | ||

| Kastry na zaprawę pojemności 65 i 90 l – 27-33 zł. | | Młotek gumowy – 2,50 zł. |

| | | | ||

| Wiadra: plastikowe pojemności 12 l – 3-5 zł, 20 l – 9-10 zł; ocynkowane pojemności 14 l – 14-22 zł. | | Łopaty – 10-12 zł. |

| | | | ||

| Pręt do sztychowania betonu – 50 zł/1,5 m. | | |

| | | |

| Taczki ogrodnicze ocynkowane pojemności 75 l – 94 zł. | Taczki budowlane pojemności 50 l – 120-150 zł. |

Brak komentarzy:

Prześlij komentarz